3D-Druck klingt für viele nach Zukunftsmusik – dabei ist die Technologie längst im Alltag angekommen. Vom Prototypenbau bis zu individuellen Halterungen, Ersatzteilen und Designobjekten:

Mit dem sogenannten FDM-Verfahren (Fused Deposition Modeling) lassen sich Bauteile präzise, stabil und kostengünstig herstellen.

Doch wie funktioniert das eigentlich genau?

🔹Grundprinzip des 3D-Drucks

Beim 3D-Druck werden reale, greifbare Objekte Schicht für Schicht aus einem digitalen 3D-Modell aufgebaut. Das Modell wird zuvor am Computer konstruiert (z. B. in CAD-Software) und anschließend in einzelne Ebenen zerlegt – diesen Vorgang nennt man Slicen.

Jede dieser Schichten wird dann nacheinander vom Drucker erzeugt, bis das vollständige Objekt entsteht.

🔹 Was bedeutet FDM?

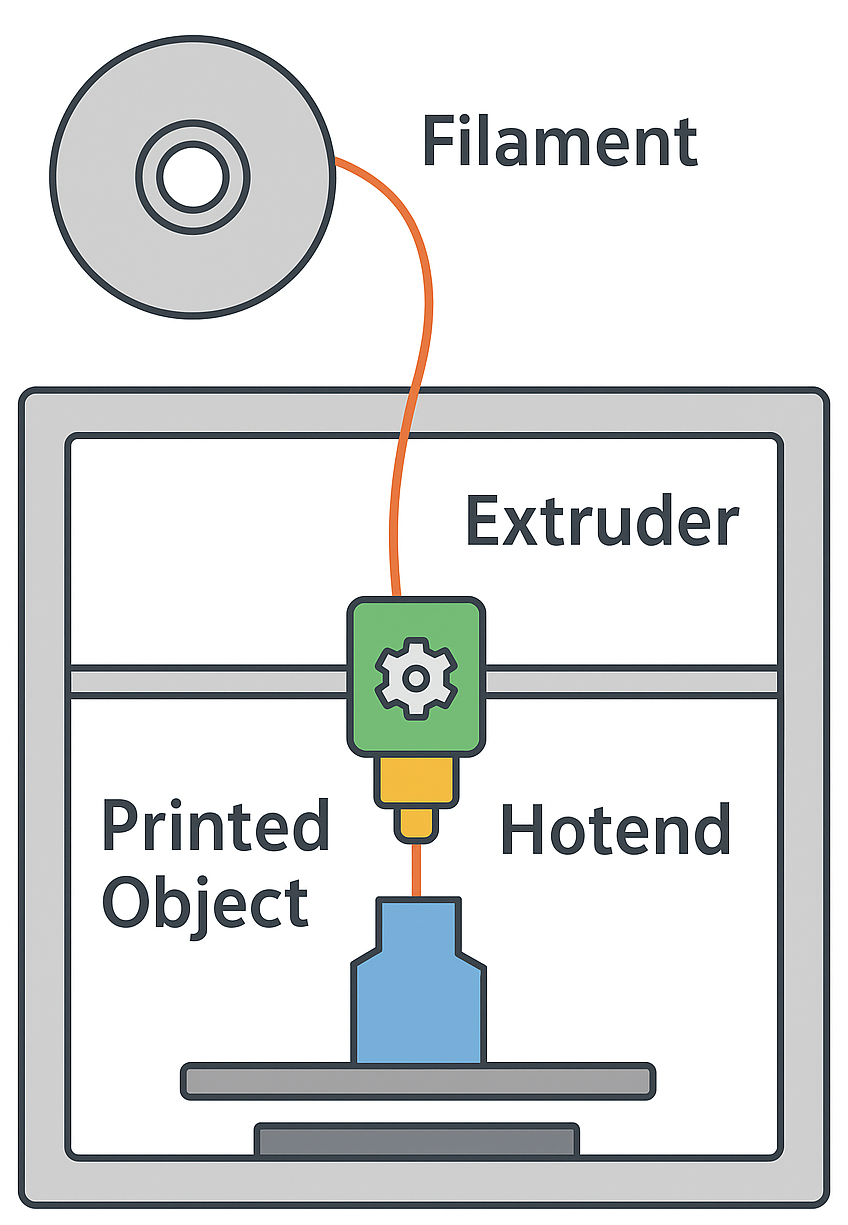

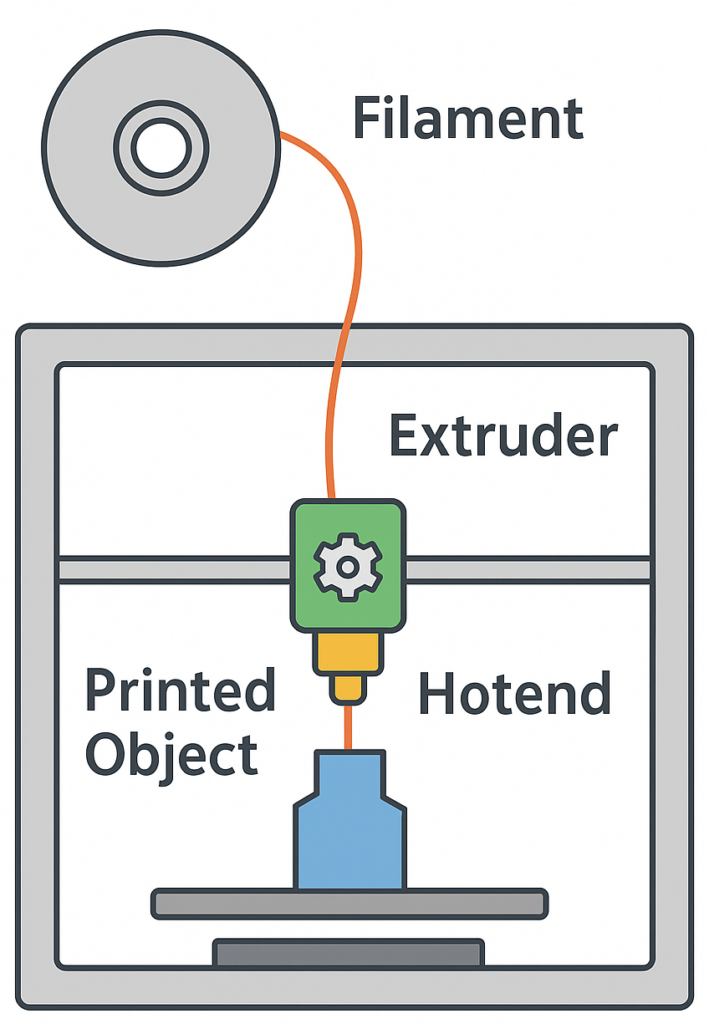

Das FDM-Verfahren (Fused Deposition Modeling) ist das mit am weitesten verbreitete 3D-Druckverfahren. Dabei wird ein Kunststoff-Filament – also ein dünner Draht aus thermoplastischem Material wie PLA, PETG oder ABS – in einem Extruder erhitzt und durch eine feine Düse auf die Bauplattform aufgetragen.

Während der Druckkopf sich Schicht für Schicht bewegt, erkaltet das Material sofort und verbindet sich mit der darunterliegenden Schicht.

So entsteht nach und nach das fertige Bauteil – ganz ohne Formen, Fräsen oder Gießen.

Mit der richtigen Kombination aus Temperatur, Düsen- und Schichthöhe lassen sich erstaunlich präzise und haltbare Ergebnisse erzielen – auch für den professionellen Einsatz.

🔹 Vorteile des FDM-3D-Drucks

Kosteneffizient: Materialien und Maschinen sind vergleichsweise günstig.

Vielseitig: Von funktionalen Prototypen über Gehäuse bis hin zu individuellen Sonderteilen – fast alles ist möglich.

Schnell & flexibel: Änderungen am Design können sofort umgesetzt werden.

🔹 Fazit

FDM-3D-Druck ist eine faszinierende und zugängliche Technologie, die es ermöglicht, Ideen direkt in die Realität umzusetzen.

Egal ob Ersatzteil, Werkzeughalter oder Designobjekt – beim FDM-Druck wird aus digitaler Konstruktion ein echtes, greifbares Produkt.